航空百問 如何延長金屬發動機葉片的疲勞壽命

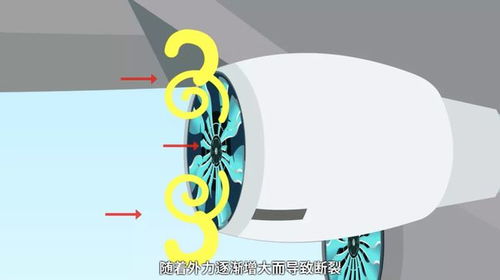

在航空發動機這個現代工業的皇冠上,渦輪葉片堪稱最璀璨也最關鍵的明珠。它們工作在極端惡劣的環境中——承受著數千度的高溫、巨大的離心力、復雜的氣動載荷以及腐蝕性介質的侵蝕。葉片一旦發生疲勞斷裂,后果不堪設想。因此,如何有效延長發動機葉片的疲勞壽命,是航空制造領域永恒的核心課題。對于這些由高性能合金制成的金屬制品而言,延長其壽命是一項從設計、材料、制造到維護的全鏈條系統工程。

一、設計優化:從根源上提升抗疲勞能力

優秀的設計是長壽的基石。現代葉片的型線設計極為復雜,通過先進的氣動和結構仿真,可以優化應力分布,避免局部應力集中,這是誘發疲勞裂紋的元兇。例如,采用更平滑的葉身過渡、合理的榫頭結構以及精心設計的冷卻氣膜孔布局,都能顯著降低關鍵部位的應力水平。基于損傷容限的設計理念,允許葉片在出現微小裂紋后仍能安全運行一定周期,從而在安全與壽命之間找到最佳平衡點。

二、材料革新:打造更堅韌的“骨骼”

葉片材料的進化史就是一部抗疲勞斗爭史。從早期的普通不銹鋼到后來的定向凝固合金,再到今天的單晶高溫合金,材料的承溫能力和強度極限被不斷突破。單晶合金消除了晶界這一薄弱環節,使葉片在高溫下的抗蠕變和抗疲勞性能得到質的飛躍。粉末冶金、金屬間化合物(如鈦鋁化合物)等新材料工藝也在不斷涌現,為制造更輕、更強、更耐久的葉片提供了可能。

三、制造工藝:精益求精的“鍛造”藝術

卓越的材料需要極致的工藝來成就。精密鑄造技術確保了單晶葉片的完美成型。而諸如激光沖擊強化、噴丸強化等表面處理技術,則能在葉片表層引入有益的殘余壓應力,有效抑制疲勞裂紋的萌生與擴展。熱障涂層技術的應用更是一舉兩得:既能隔離高溫,保護基體材料;其本身的多層結構也能在一定程度上緩解熱應力疲勞。先進的加工技術,如五軸聯動數控銑削和電解加工,能獲得更光滑的表面質量,減少因加工刀痕導致的應力集中點。

四、維護與監測:全生命周期的健康管理

葉片的壽命管理并非“一裝了之”。在役期間,定期的無損檢測(如熒光滲透檢測、渦流檢測、超聲檢測)至關重要,能及時發現萌生的微裂紋。基于大數據和物理模型的預測性健康管理技術正在興起,通過實時監測發動機振動、溫度等參數,可以更精準地評估葉片的剩余壽命,實現從“定期維修”到“視情維修”的轉變。對于檢測出的可修復損傷,激光熔覆、冷噴涂等先進的再制造技術能夠對葉片進行修復,使其重獲新生,大幅延長總使用壽命。

延長發動機金屬葉片的疲勞壽命,是一場貫穿于“誕生前”、“成長中”與“服役期”的科技馬拉松。它融合了空氣動力學、材料科學、機械制造與信息技術的最新成果。每一次微小的進步,都意味著更安全的飛行、更低的運營成本和航空工業整體實力的又一次躍升。這片在極端環境中高速旋轉的金屬,凝聚著人類對極限的不懈挑戰與智慧光芒。

如若轉載,請注明出處:http://www.bp222.cn/product/50.html

更新時間:2026-01-21 22:13:54