解密金屬增材制造 金屬制品的成本構成全景剖析

在上一部分探討了金屬3D打印技術的基礎成本要素后,我們聚焦于最終產品——金屬制品,進行更深層次的成本結構分析。金屬打印制品的總成本遠非機器運行時數與材料消耗的簡單疊加,而是一個融合了設計、后處理、質量驗證與間接費用的復雜系統。

1. 設計優化與軟件成本:從文件到可打印模型

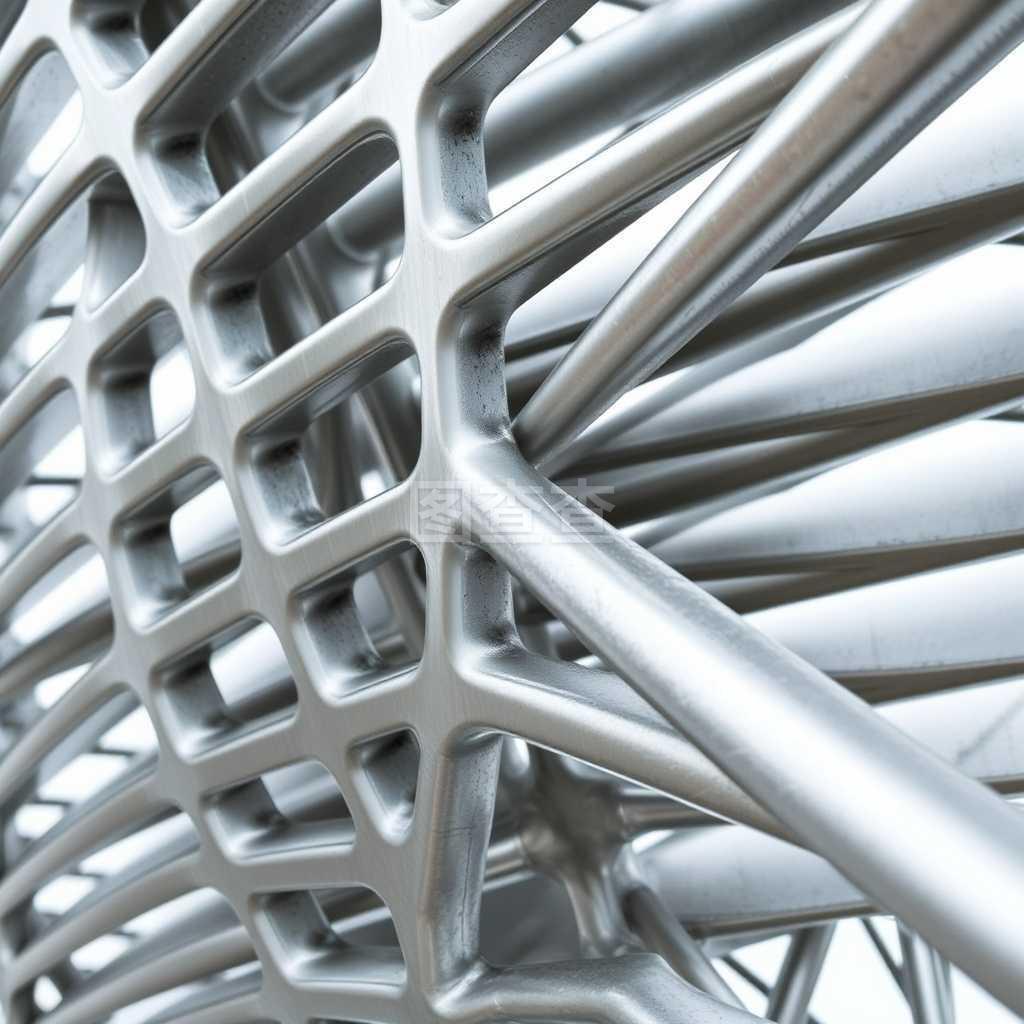

這是制品成本的起點,卻常被低估。針對增材制造的設計(DfAM)是控制成本的核心杠桿。與傳統減材制造不同,DfAM追求輕量化、一體化、拓撲優化,以減少材料用量、支撐結構和打印時間。這一過程的成本包括:

- 專業設計軟件許可費: 高端CAD/CAE及專用拓撲優化軟件的年費不菲。

- 設計師工時成本: 具備DfAM思維的設計師是稀缺資源,其重新設計、仿真模擬(如應力分析、熱變形預測)的時間投入是直接成本。

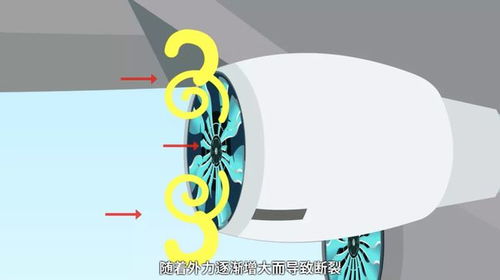

- 文件準備與切片: 將3D模型轉化為打印機可識別的切片文件,需要進行支撐結構生成、擺放方向優化等操作,其效率直接影響材料利用率和后處理難度。

2. 打印過程核心成本:超越材料與機器

- 材料成本: 金屬粉末(如鈦合金、鎳基高溫合金、不銹鋼等)價格高昂,且利用率并非100%。未被熔融回收的粉末需要經過篩分、測試,部分可能降級使用或報廢。粉末的循環使用次數直接影響單件材料成本。

- 設備折舊與能耗: 工業級金屬打印機(SLM, EBM, DED等)購置成本可達數百萬,其按打印小時或年度的折舊攤入每個制品。高能激光或電子束、真空或保護氣氛圍的維持都消耗巨大電能。

- 構建準備與監控: 包括基板安裝、校準、腔室清潔、填充粉末等前置工作,以及打印過程中的人工或自動監控,防止打印失敗。

- 支撐結構成本: 支撐不僅消耗額外材料,其設計和生成直接影響后處理的工時和難度。優化支撐是降低綜合成本的關鍵。

3. 后處理:從“毛坯”到“成品”的關鍵一躍

這是金屬打印制品成本中占比極高且易被忽視的環節,通常可占總成本的30%-70%。

- 熱處理: 消除內應力、調整微觀組織與機械性能(如熱等靜壓HIP)是多數高性能金屬件的必需步驟,設備投資與工藝能耗巨大。

- 支撐去除與線切割: 手工或機械去除支撐耗時耗力,將零件從構建基板上分離(通常使用線切割)也需要設備和人工。

- 表面處理: 打印件表面通常粗糙,需通過噴砂、拋光、磨削、數控加工(以達到關鍵尺寸精度)等方式處理。對于復雜內流道等結構,可能需要特殊的化學或電化學拋光。

- 清潔與質檢前處理: 徹底清除內部殘留粉末,尤其是對于具有內部通道的部件,過程復雜。

4. 質量驗證與認證成本

確保制品性能可靠,尤其是用于航空航天、醫療植入等關鍵領域,需要嚴格且昂貴的驗證。

- 無損檢測(NDT): 工業CT掃描是檢測內部缺陷(氣孔、未熔合)的金標準,但設備掃描和數據分析成本極高。此外還有超聲波檢測、滲透檢測等。

- 破壞性測試與材料認證: 同一批次需抽樣進行力學性能測試(拉伸、疲勞等)和金相分析,相關測試報告是產品認證的一部分。

- 過程監控與文檔: 為滿足行業標準(如航空航天AS9100,醫療ISO13485),需要全程記錄打印參數、粉末批次、熱處理曲線等,形成可追溯性文件,其管理成本不容小覷。

5. 間接成本與規模化效應

- 設備維護與氣體消耗: 定期更換光學鏡片、過濾器、泵等易損件,以及持續供應氬氣、氮氣等保護氣體。

- 廠房與人力: 恒溫恒濕的潔凈間、專業操作與后處理團隊、質量工程師等。

- 庫存與物流: 金屬粉末作為危險品或特殊材料的存儲與管理成本。

- 規模化效益: 單個構建腔室內同時打印多個零件(嵌套)可以大幅攤薄設備、準備和后期熱處理成本。因此,批量生產與小批量/單件生產的單位成本差異顯著。

結論與成本控制策略

金屬打印制品的成本結構是典型的“冰山模型”,可見的打印成本只是水面一角,而設計、后處理和驗證等隱性成本深藏水下。有效控制總成本需采取系統策略:

- 設計端驅動降本: 最大化應用DfAM,實現功能集成與輕量化,從根本上減少材料、支撐和后處理需求。

- 工藝鏈一體化優化: 將后處理需求(如支撐設計、表面精度要求)提前反饋至設計階段,通盤考慮打印參數與熱處理工藝的匹配。

- 擁抱規模化與自動化: 通過批量化生產、自動化后處理(如機器人去支撐、自動化拋光)來降低單位人工與設備成本。

- 全生命周期視角(TCO): 對于最終應用,應考慮金屬打印制品帶來的性能提升、減重效益、維修簡化或供應鏈縮短所帶來的整體價值,而非僅僅比較初始制造成本。

理解并精細化管理金屬打印制品的全鏈路成本,是企業將這項尖端技術從原型制作推向規模化、經濟化終端產品生產的必經之路。

如若轉載,請注明出處:http://www.bp222.cn/product/51.html

更新時間:2026-01-21 10:20:47